Stahllexikon

Daido DCMX

| C | Si | Mn | Cr | Mo | V | |

|---|---|---|---|---|---|---|

| Richtanalyse Gew.-% | 0,7 | 2,0 | 1,0 | 6,8 | 1,4 | 0,2 |

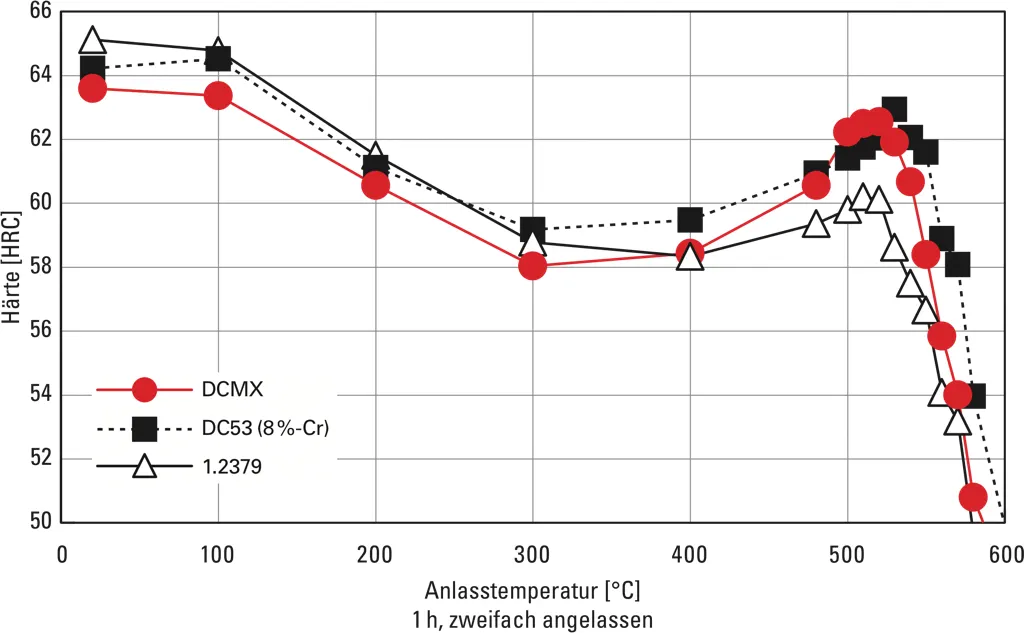

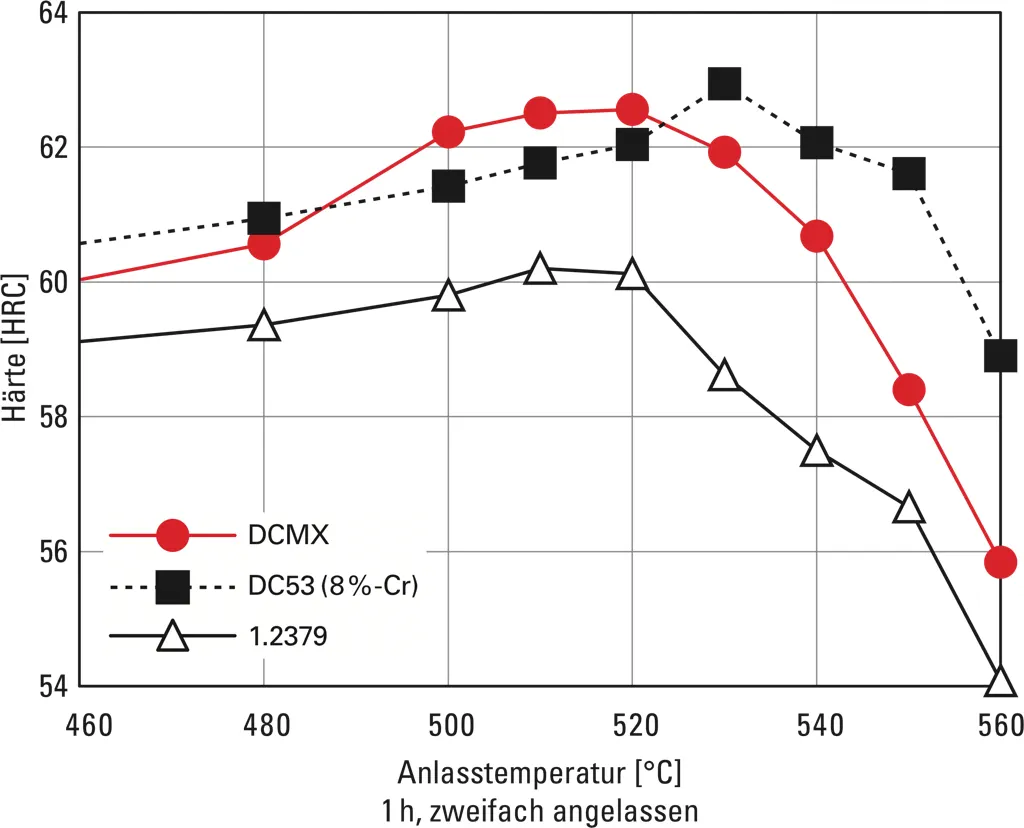

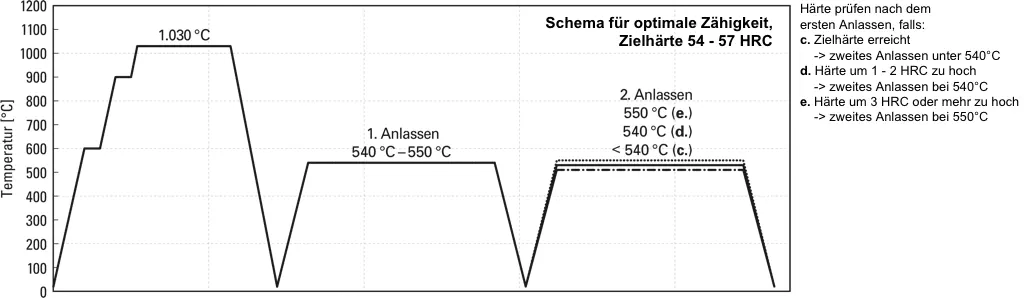

Anlassbehandlung

Probe: 15 mm, kubisch

Härten von 1030°C, Gasabschreckung

Hochfeste Stähle werden immer häufiger zur Gewichtsreduzierung an Kraftfahrzeugen verwendet. Daraus ergeben sich besondere Anforderungen an Werkzeugstähle in Hinblick auf Abplatzungen, Risse, Abrasiv- und Reibverschleiß. Kosteneffizienz und sichere Herstellungsverfahren des Werkzeugs sind gefragt. Dabei kommen einem optimierten Gleichgewicht zwischen Härte und Zähigkeit sowie guter Zerspanbarkeit besondere Bedeutung zu. Bisher ungelöst war die Dimensionsstabilität und Berechenbarkeit bei der Wärmebehandlung und im Dauerbetrieb. Der neu entwickelte Matrix-Kaltarbeitsstahl DCMX unseres Technologiepartners Daido aus Japan zeigt hier außerordentliches Potential.

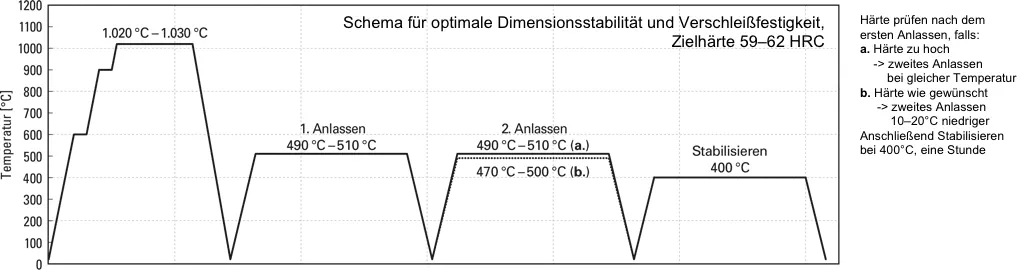

Wärmebehandlung

| Behandlungstemperaturen | Härte | |||||

|---|---|---|---|---|---|---|

| Warmumformung | Glühen | Härten | Anlassen | Stabilisierung | Geglüht | Gehärtet |

| 900 – 1.160°C | 920 - 980°C langsame Ofenabkühlung |

1.000 – 1.050°C Abkühlung an Luft oder Gas |

Niedrig: 150 – 200°C Hoch: 480 – 560°C mind. 2x |

400°C für mind. 1h | ≤ 235 HB | 56 – 62 HRC |

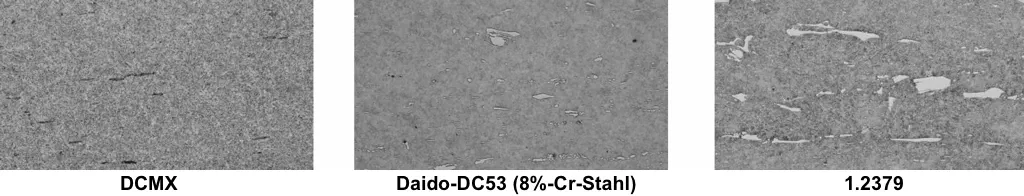

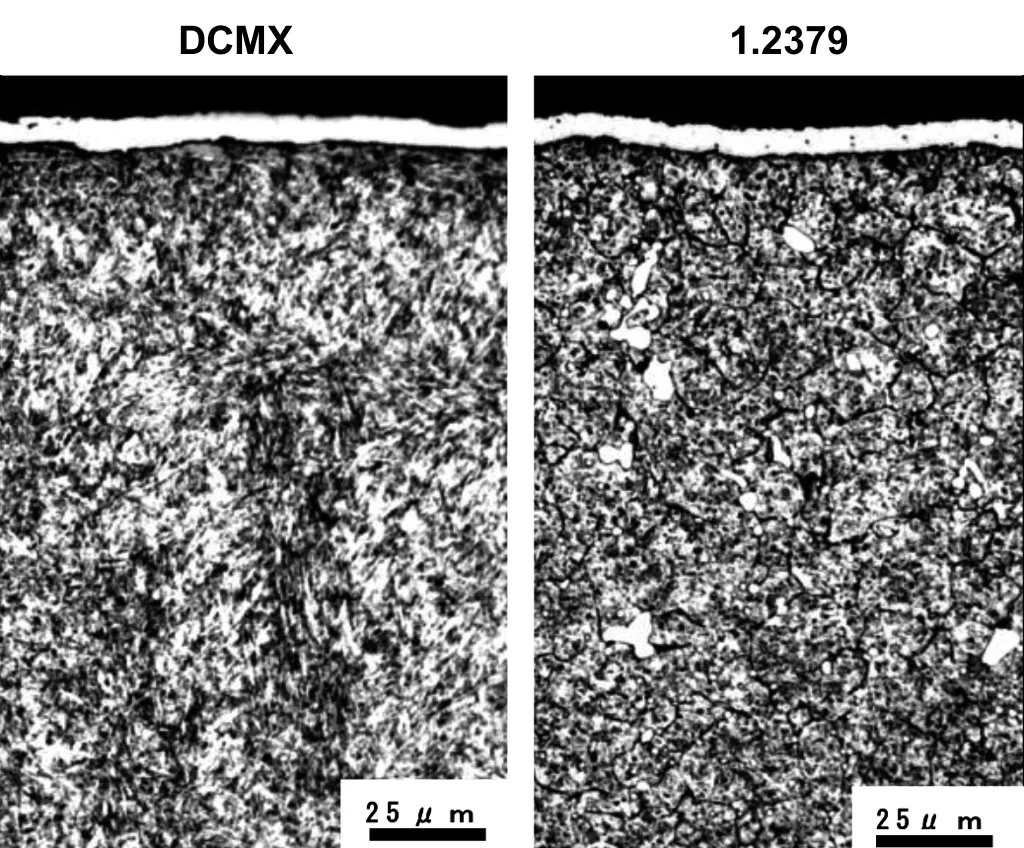

Gefügestruktur

Daido DCMX zeigt eine besonders feine Mikrostruktur, nahezu frei von groben Primärkarbiden.

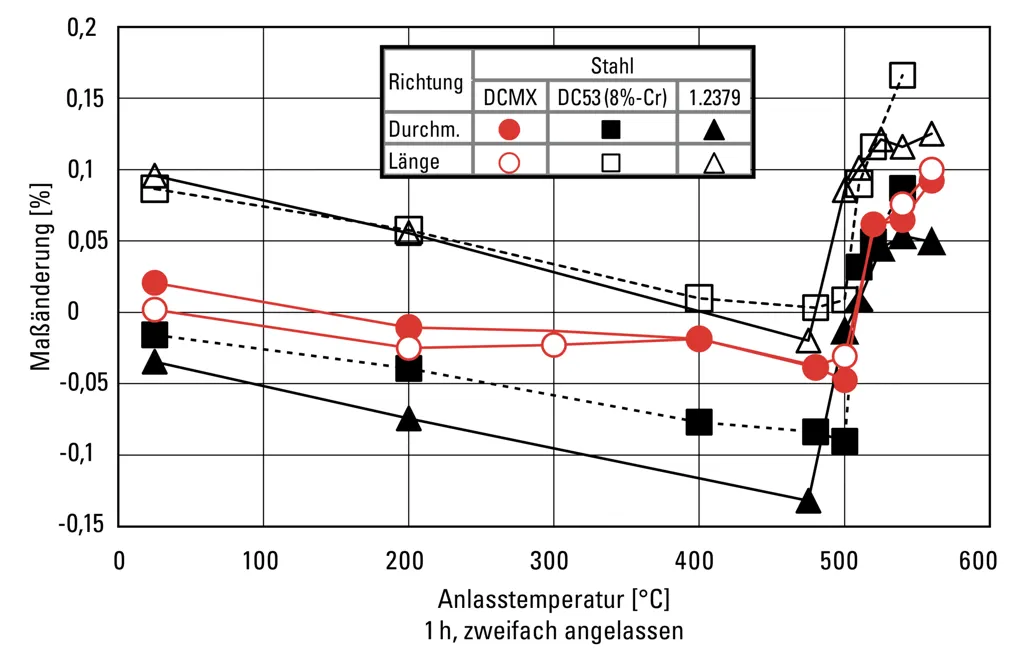

Konventionelle Stähle zeigen langgestreckte Primärkarbide, der Unterschied der Volumenänderung beim Härten in Längs- und Querrichtung wird dadurch verursacht, ein hoher Gehalt verstärkt den Effekt. DCMX wurde entwickelt, um diesem Problem zu begegnen. Hier werden Primärkarbide entscheidend reduziert. In anderen Worten, es wurde ein Matrix-Kaltarbeitsstahl entwickelt, der kaum große Primärkarbide zeigt. Das resultiert neben einer optimalen Maßstabilität auch in deutlich verbesserter Zähigkeit und Bearbeitbarkeit.

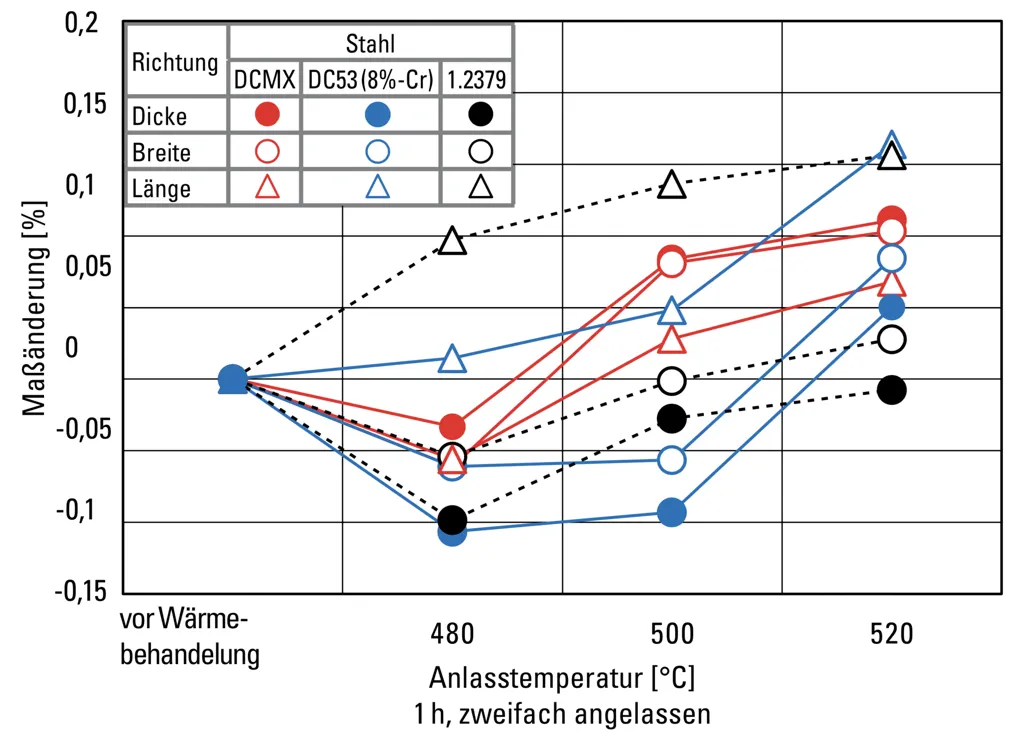

Heute werden größere Stanz- und Biegewerkzeuge segmentiert, um den bekannten Problemen mit der Dimensionsänderung beim Härten zu begegnen. Übliche Stähle wie 1.2379 / X 153 CrMoV 12 und auch bisher bekannte 8-%-Cr-Werkzeugstähle zeigen beim Härten anisotropes Verhalten in den drei Raumrichtungen. Aufwendige Nachbearbeitung und Aufteilung der Funktionsteile in kleinere Segmente werden notwendig.

Der geringste Unterschied in Hinblick auf die Maßänderungen in den Raumrichtungen zeigt sich bei der höchsten Härte von 62 HRC durch Anlassen bei 500°C. Dimensionsänderung über die Zeit ist ein bekanntes Phänomen bei hohen Anlasstemperaturen. Eine Stabilisierungsbehandlung bei 400°C nach dem Anlassen schafft hier wirksam Abhilfe.

Form und Dimensionsstabilität (isotropes Verhalten)

Härten: an offener Atmosphäre, 1030°C, Ölabkühlung

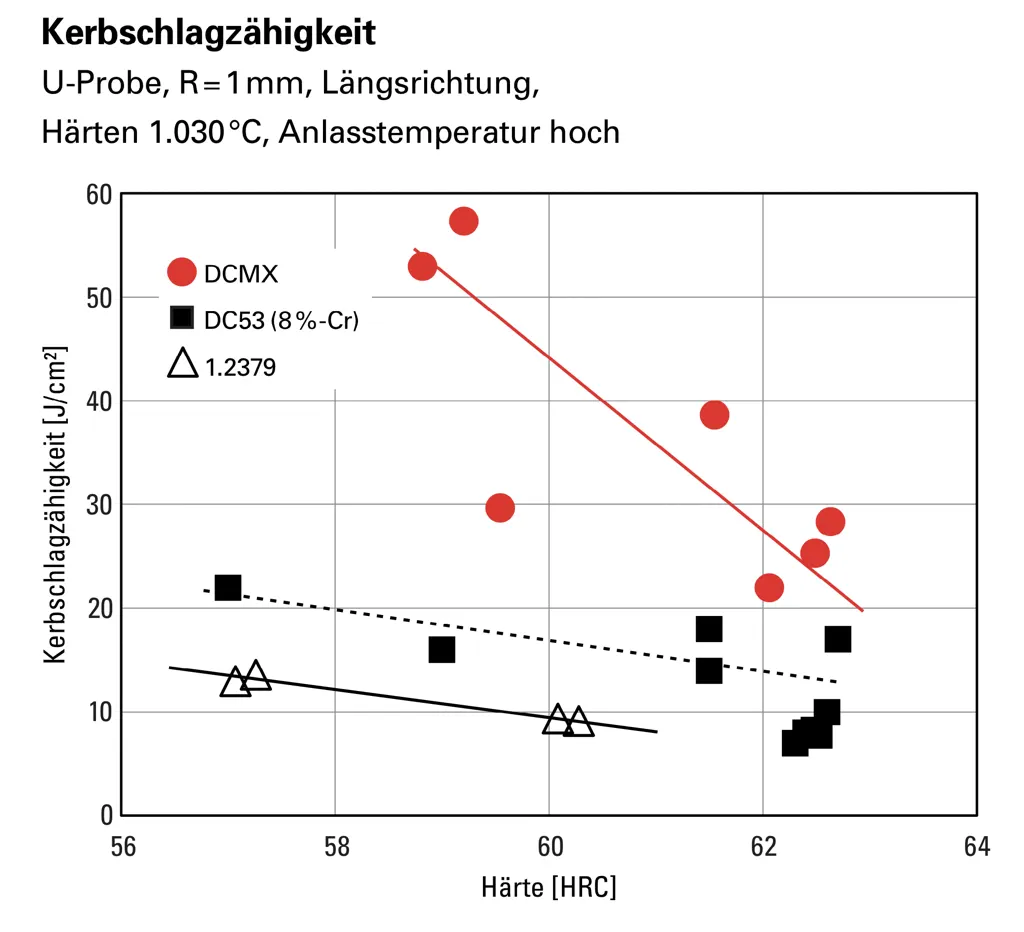

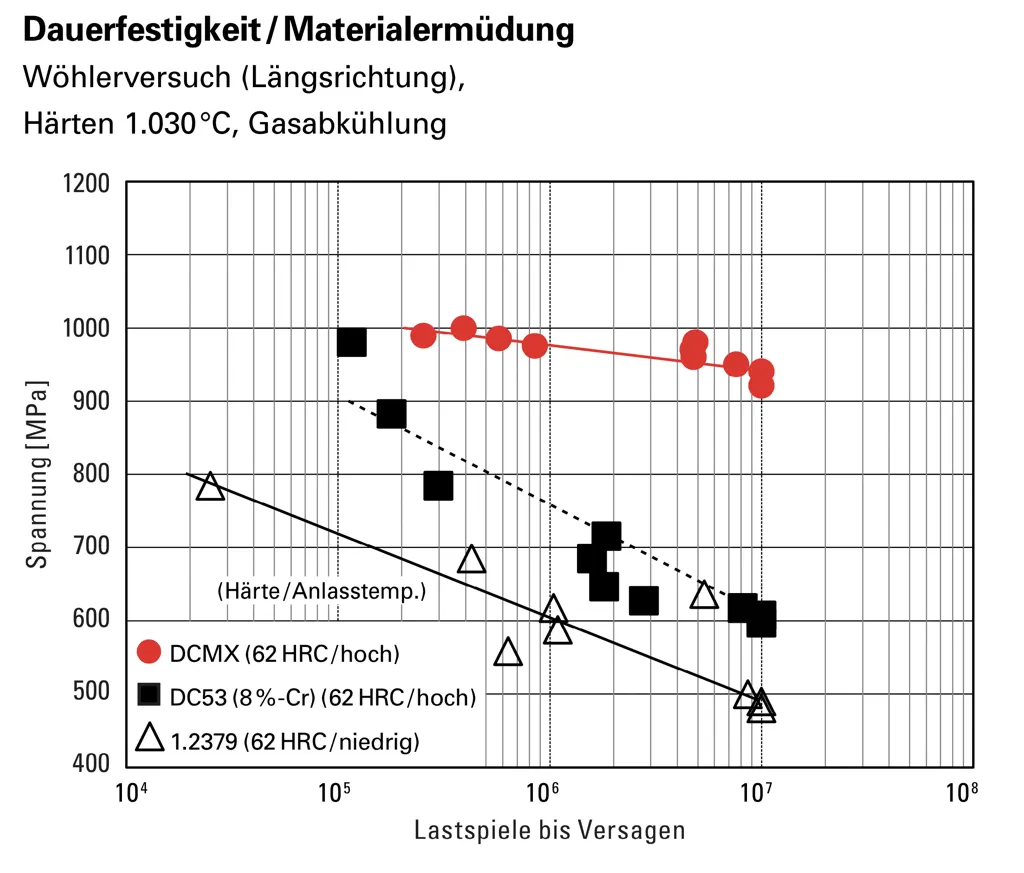

DCMX zeigt eine hohe Kerbschlagzähigkeit, nicht nur im Vergleich zu 1.2379 / X 153 CrMoV 12, sondern sogar gegenüber 8-%-Cr-Stählen wie DC53 oder TENASTEEL. Dies führt zu spürbar geringerer Neigung zu Abplatzungen oder Rissen. Auch die Dauerfestigkeitseigenschaften sind herausragend.

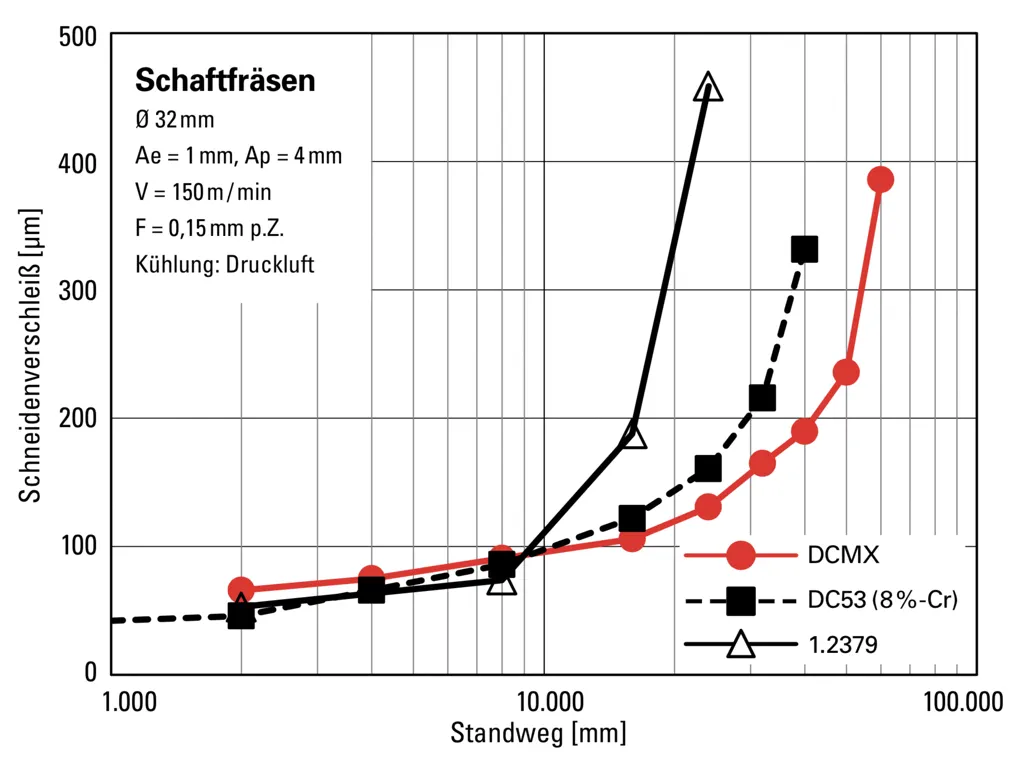

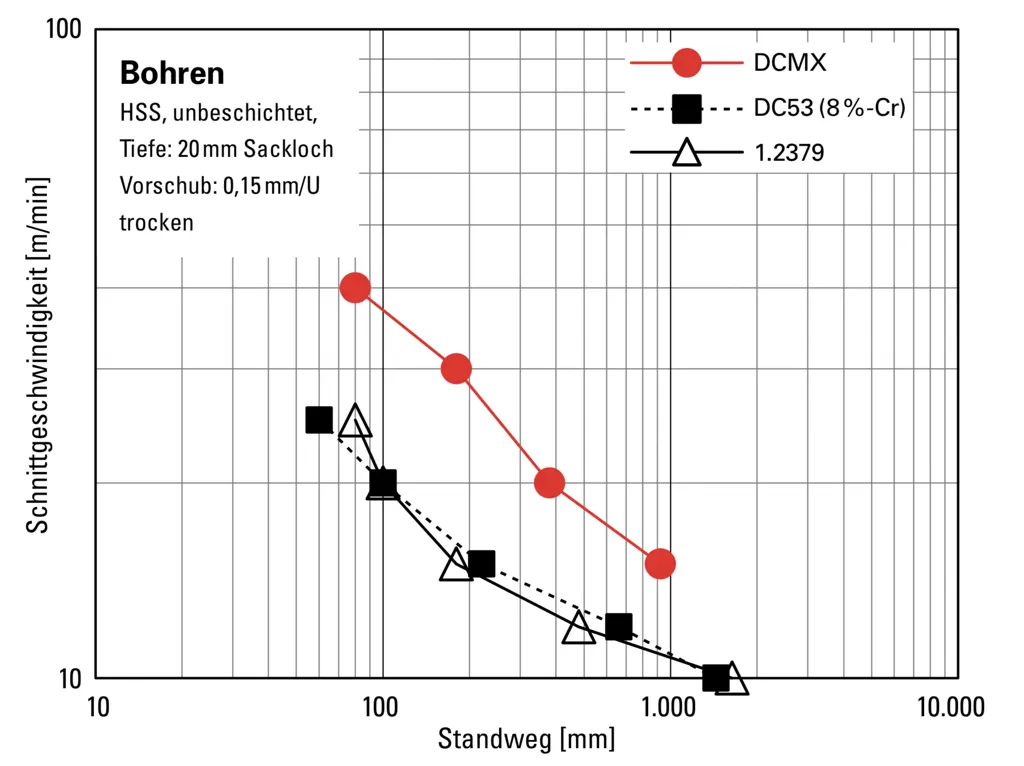

Sowohl in ungehärtetem, als auch insbesondere in gehärtetem Zustand ist die Bearbeitbarkeit unvergleichlich gut, verbunden mit längerer Werkzeugstandzeit oder der Möglichkeit schnellerer Bearbeitung.

Bearbeitbarkeit im Vergleich (in geglühtem Zustand)

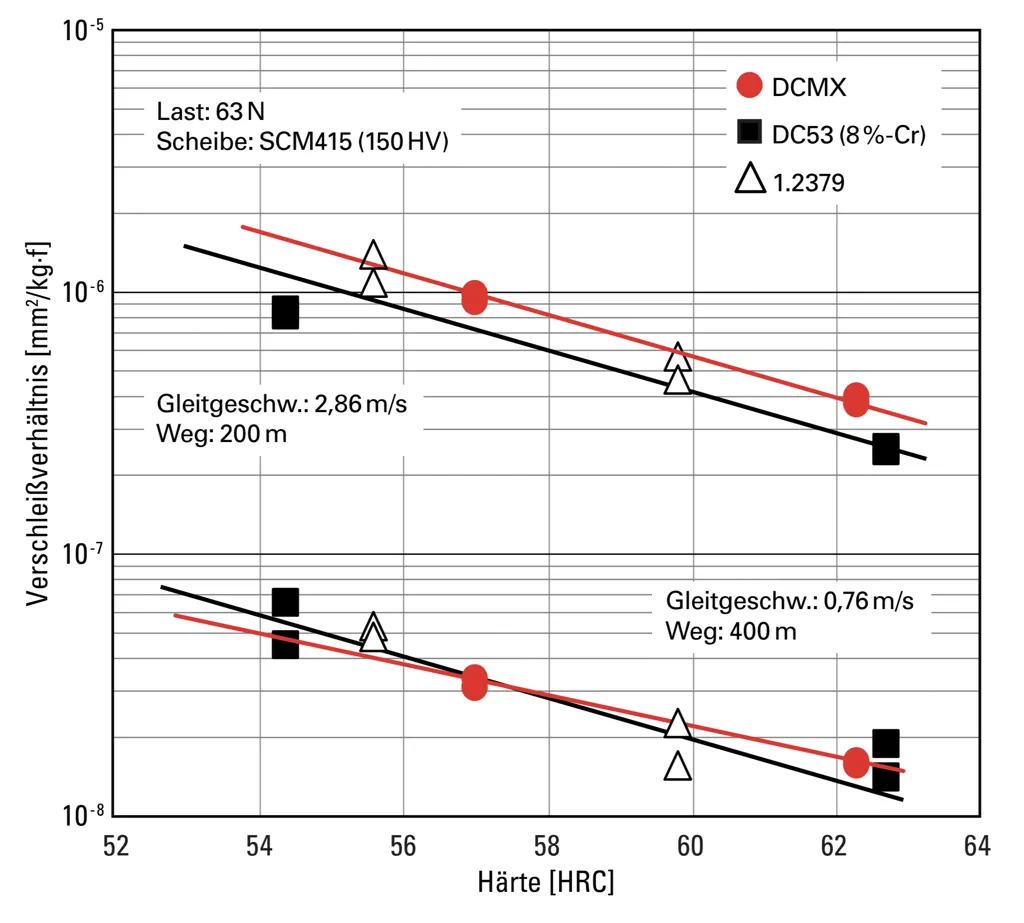

Verschleißfestigkeit (Stift-Scheibe-Versuch)

Die Verschleißfestigkeit ist ein entscheidendes Kriterium für die Stahlauswahl. Es ist wichtig, die verschiedenen Verschleißformen zu unterscheiden, um eine geeignete Auswahl treffen zu können. Adhäsivverschleiß, wie er etwa bei Biege- und Tiefziehoperationen auftritt, kann mit Hilfe des Stift-Scheibe-Versuchs beurteilt wer- den. Hier zeigt sich, dass die Härte ausschlaggebend für das Verschleißverhalten ist, auch bei 62 HRC zeigt DCMX hervorragende Zähigkeit, dadurch hebt sich dieser neue Werkstoff vom Üblichen deutlich ab. Abrasivverschleiß kann mit dem Reibrad-Sand-Test berteilt werden. Obgleich DCMX durch die sehr feine Karbidverteilung keine groben Primärkarbide aufweist, schlägt sich dieser Werkstoff im Vergleich recht ordentlich. Beide Prüfverfahren zeigen, dass mit DCMX ein optimal ausgewogener Werkstoff zur Verbesserung der Standzeit vorliegt.

Beschichtung

Thermoreaktive Diffusionsschicht: DOWA Thermo Engineering.

In Japan werden mehr und mehr Stanz- und Biegewerkzeuge PVD- beschichtet, um die Standzeit zu optimieren. DCMX ist auch hierfür hervorragend geeignet. Er bietet eine sehr gute Haftung, auch durch höhere Grundhärte im Vergleich zu 1.2379 / X 153 CrMoV 12.

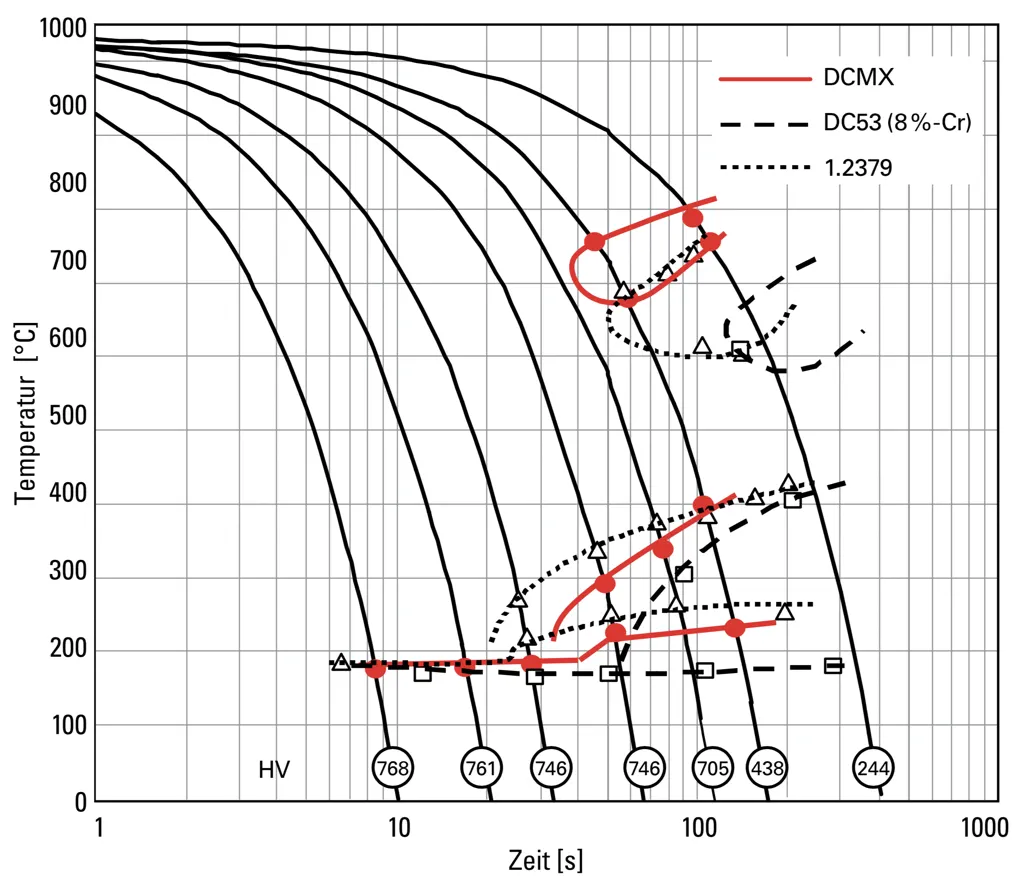

ZTU-Schaubild

Härtetemperatur 1.030°C x 10min

Physikalische Eigenschaften

| Wärmeausdehnungskoeffizient [10-6/K] | ||||||

|---|---|---|---|---|---|---|

| 20-100°C | 20-200°C | 20-300°C | 20-400°C | 20-500°C | 20-600°C | 20-700°C |

| 13,3 | 13,7 | 14,0 | 14,4 | 14,7 | 14,9 | 14,9 |

| Wärmeleitfähigkeit [W/mK] | ||||||

|---|---|---|---|---|---|---|

| RT | 100°C | 200°C | 300°C | 400°C | 500°C | |

| 17,1 | 18,8 | 20,9 | 22,6 | 24,0 | 25,7 | |

| Spezifische Wärme [J/kgK] | ||||||

|---|---|---|---|---|---|---|

| RT | 100°C | 200°C | 300°C | 400°C | 500°C | |

| 507 | 535 | 570 | 611 | 654 | 719 | |

E-Modul = 202 GPa, Spez. Gewicht = 7,67 kg/dm³, Probe gehärtet bei 1.030 °C, Luftabkühlung, 2 x angelassen bei 500 °C

In gewissen Fällen wird Reparaturschweißen notwendig. Hierfür bietet DCMX vergleichsweise gute Voraussetzungen. Vorwärmung bei 350°C und nach dem Schweißen Wärmebehandlung bei 400°C führt zu gleichmäßiger Härteverteilung und Sicherheit gegen Schweißrisse.

DCMX wird erfolgreich auch für größere automobiltypische Werkzeuge verwendet. Kunden schätzen dabei die Vorhersagbarkeit und Zuverlässigkeit der Dimensionsstabilität sowie insbesondere die teils mehrfach höhere Lebensdauer der Werkzeuge.

Zusammenfassend kann man festhalten, dass ein Matrix-Kaltarbeitsstahl, der sich auf die Reduzierung der Primärkarbide stützt, drei Vorteile in sich vereinigt: fast vollständige Vermeidung von Problemen durch Dimensionsänderung beim Härten, deutlich verbesserte Bearbeitbarkeit sowie hohe Zähigkeit und Bruchsicherheit.

(zusammenfassende Übersetzung eines Fachartikels von Takayuki Shimizu, Koichiro Inoue, Atsushi Sekiya aus Denki-Seiko (Electric Furnace Steel), Ausgabe 81 (2010), Nr. 1, Seite 53 ff.)

Angegeben sind stets repräsentative technische Werte auf Grundlage unserer Untersuchungen. Sie stellen, wenn nicht anders angegeben, keine Garantien dar. Bitte lassen Sie sich im Einzelfall beraten.

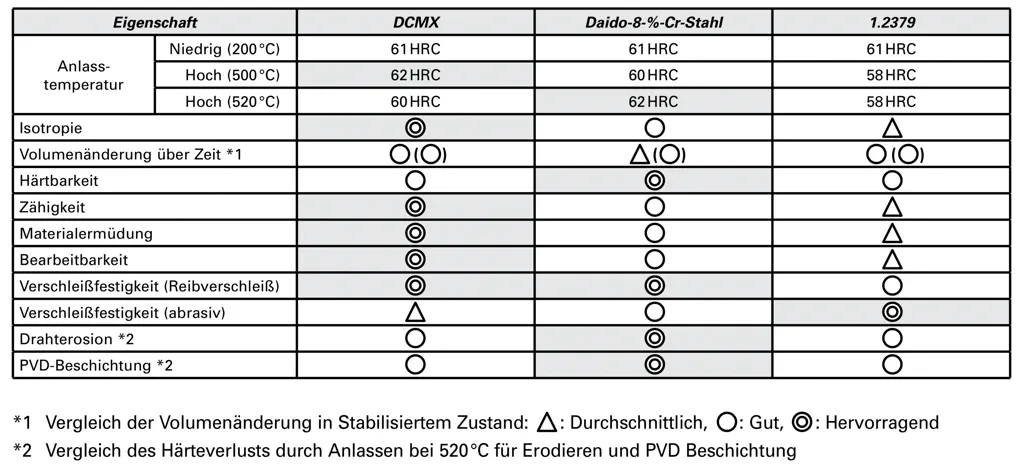

Werkstoffvergleich

Achtung!

Einige Funktionen unseres Webshops werden von Ihrer aktuellen Browser-Version nicht unterstützt.

Wir empfehlen Ihnen eine Aktualisierung Ihres Browsers oder die Verwendung eines anderen Browsers.