Stahllexikon

Daido DRM1

| C | Si | Mn | Cr | Mo | W | V | Co | |

|---|---|---|---|---|---|---|---|---|

| Richtanalyse Gew.-% | 0,5 | 0,2 | 0,5 | 4,2 | 1,0 | 3,0 | 1,3 | 2,0 |

| Behandlungstemperaturen | Härte | ||||

|---|---|---|---|---|---|

| Warmumformung | Glühen | Härten | Anlassen | Geglüht | Gehärtet |

| (bitte anfragen) | 800 - 880°C langsame Abkühlung |

1.100 - 1.140°C Abkühlung in Öl, Gas oder Salzbad |

550 - 620°C min. 2x Anlassen, Luftabkühlung |

≤ 235 HB | 56 – 58 HRC |

| Physikalische Eigenschaften | ||||||||

|---|---|---|---|---|---|---|---|---|

| Wärmeausdehnungskoeffizient [10-6/K] | 20 - 100°C | 20 - 200°C | 20 - 300°C | 20 - 400°C | 20 - 500°C | 20 - 600°C | 20 - 700°C | 20 - 800°C |

| 11,2 | 11,4 | 11,7 | 11,9 | 12,2 | 12,4 | 12,7 | 12,3 | |

| Wärmeleitfähigkeit [W/mK] | 25°C | 200°C | 300°C | 400°C | 500°C | 600°C | 700°C | |

| 22,4 | 26,3 | 27,3 | 28,6 | 28,4 | 29,1 | 28,8 | ||

| Spezifische Wärme [J/kgK] | 25°C | 200°C | 300°C | 400°C | 500°C | 600°C | 700°C | |

| 413 | 487 | 519 | 562 | 616 | 705 | 840 | ||

E-Modul = 210 GPa, Probe gehärtet bei 1.140°C, 2x angelassen bei 560°C

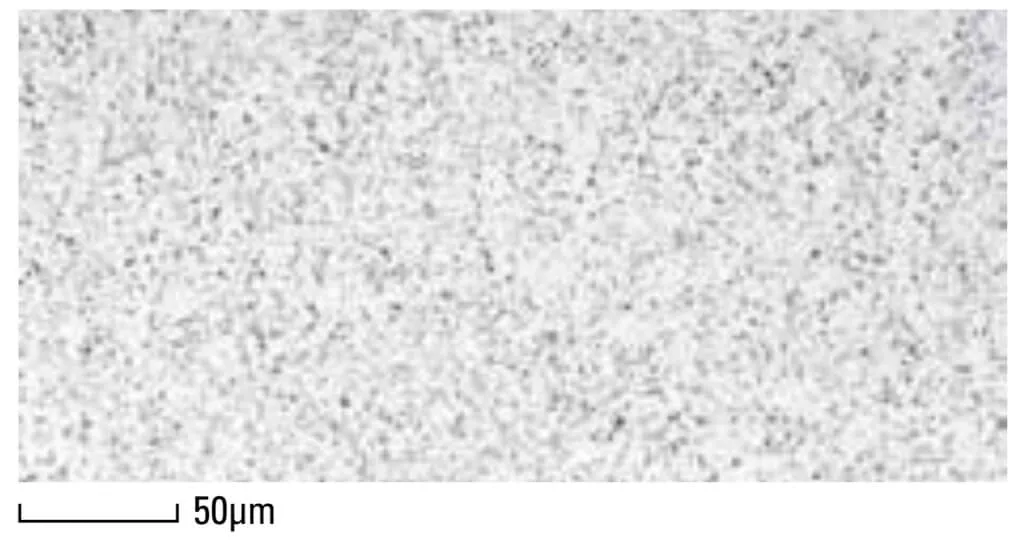

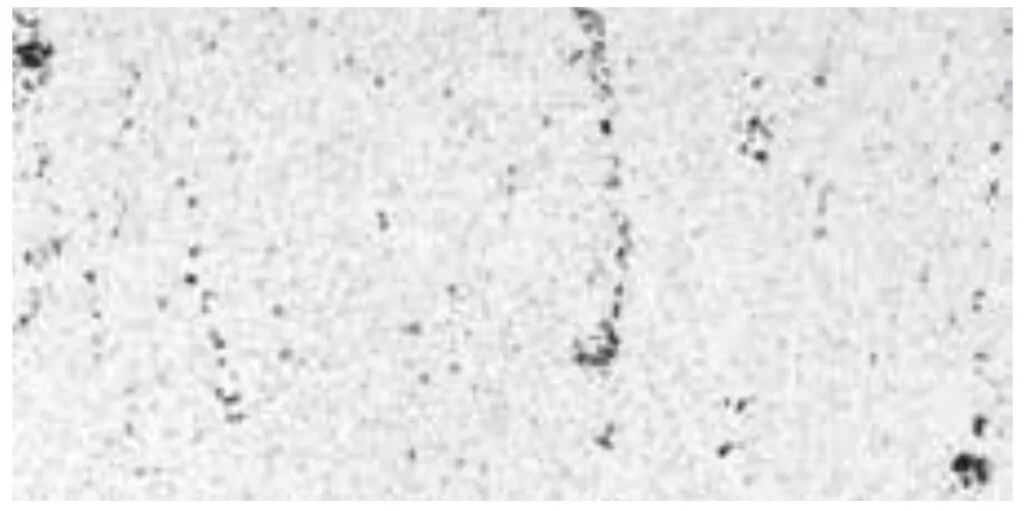

Mikrostruktur

DRM1

(in der Mitte des Stabes ∅ 100 mm)

Konventioneller Warmarbeitsstahl

(Daido)

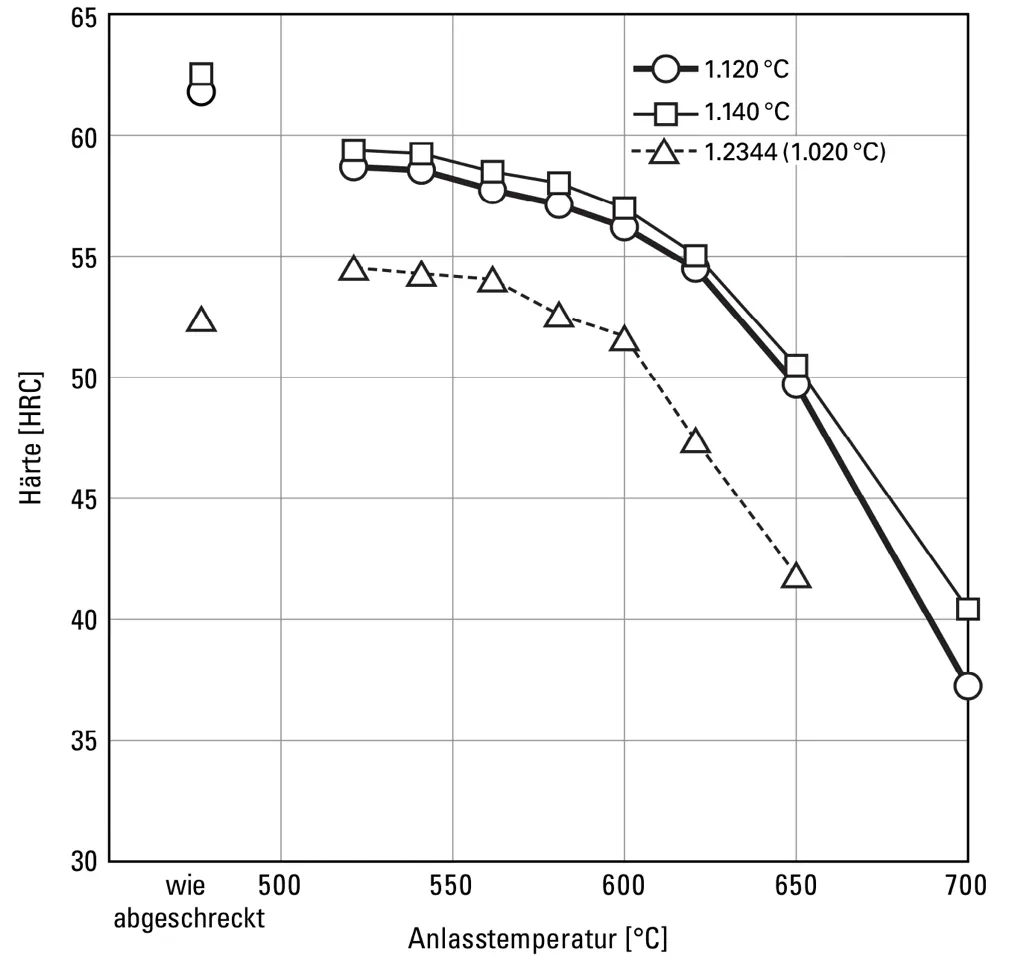

Anlassbehandlung

Probe: Vierkant 15 mm, Ölabschreckung, Anlassen mit Luftabkühlung

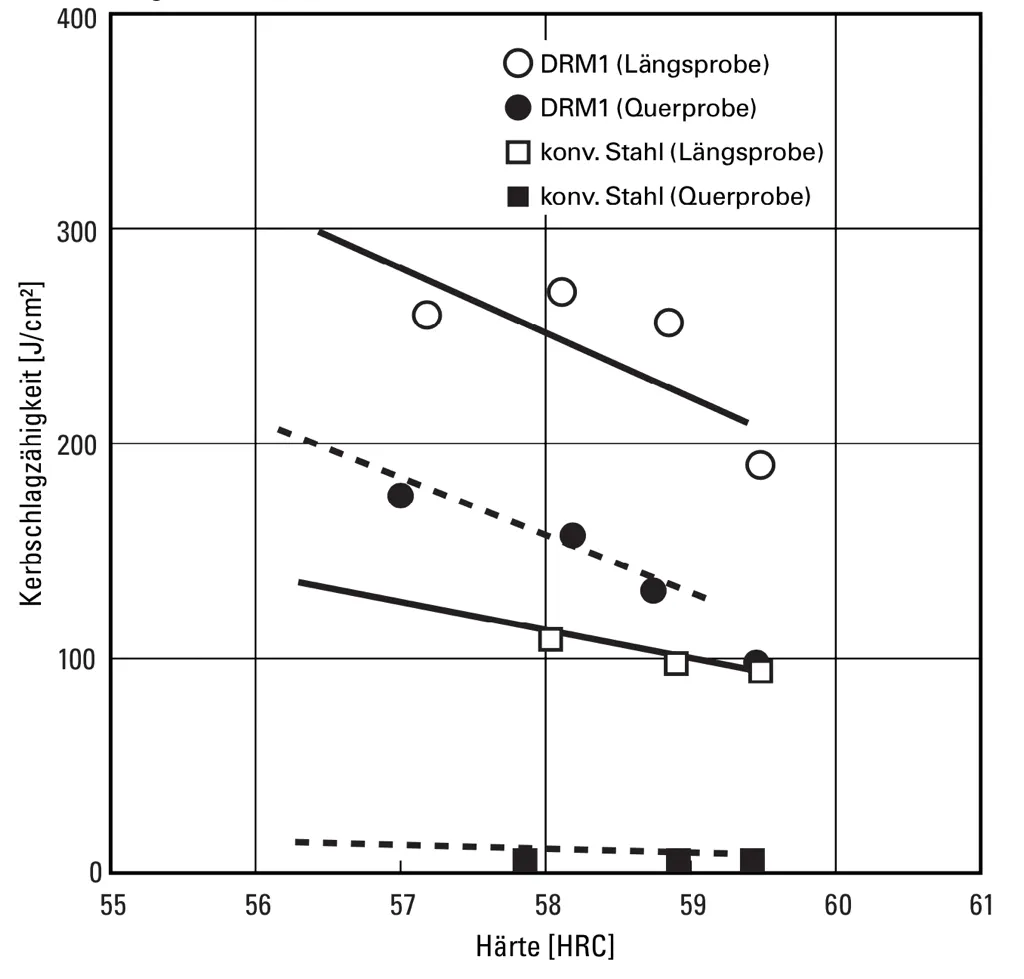

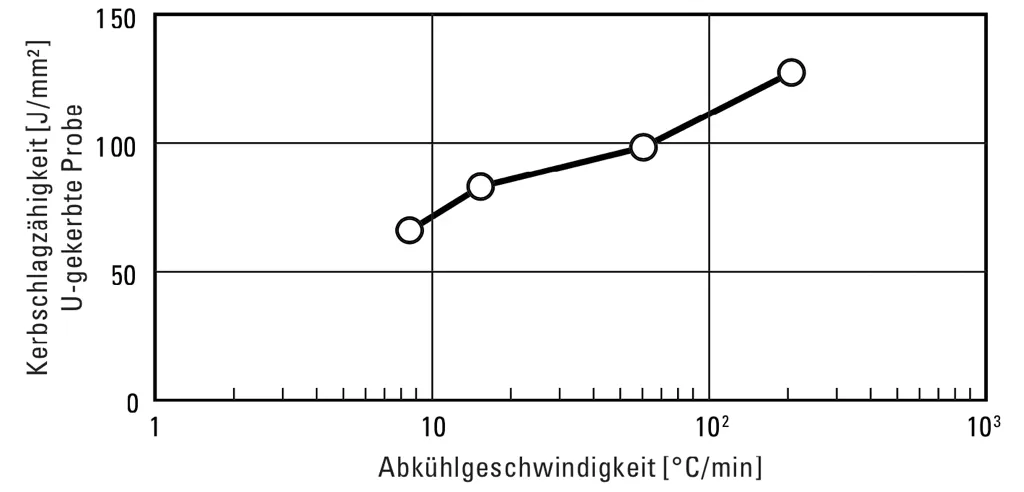

Kerbschlagzähigkeit

Proben: entnommen aus Stabstahl, im Zentrum des ∅ 100 mm, gekerbte U-Probe

| Wärmebehandlung | ||

|---|---|---|

| Härten | Anlassen | |

| DRM1 | 1.140°C, ölgehärtet | 540 - 600°C, zweifach angelassen |

| Konventioneller Stahl | 1.120°C, ölgehärtet | 540 - 600°C, zweifach angelassen |

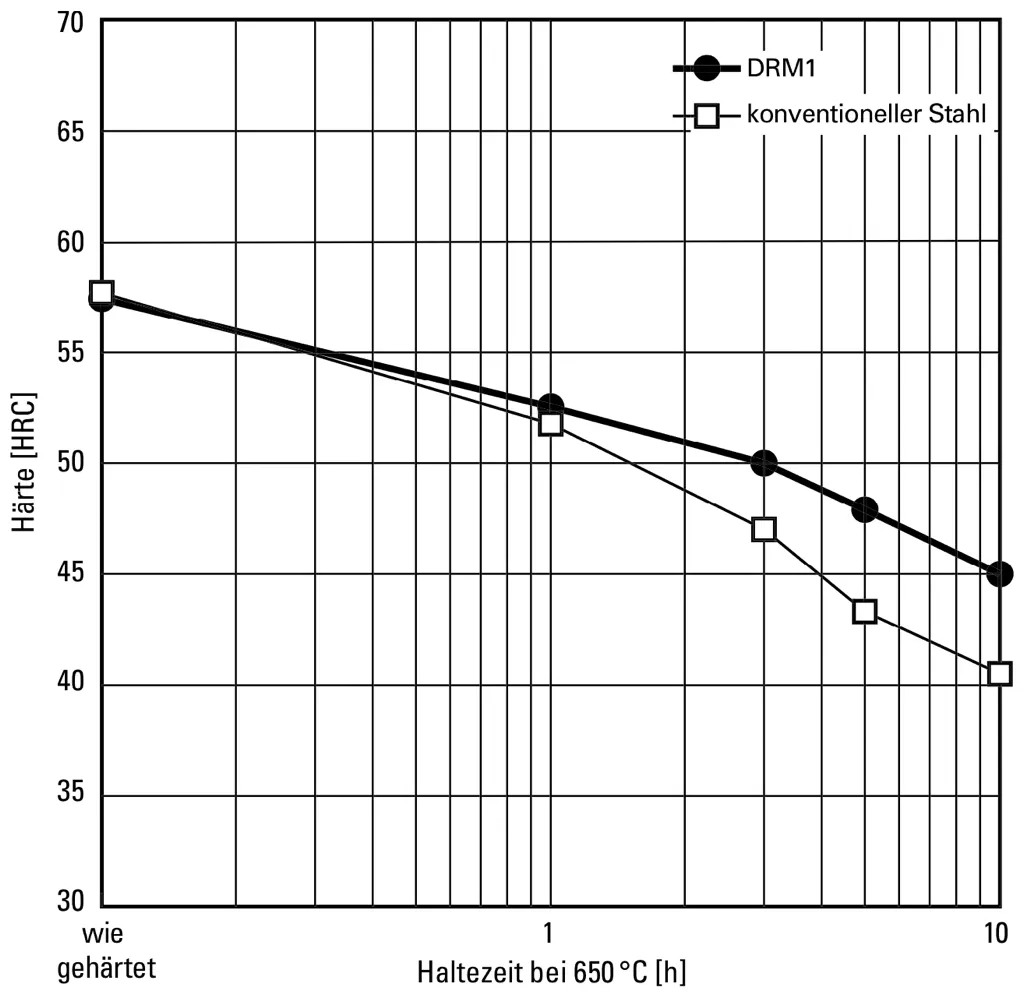

Anlassbeständigkeit über Zeit

| Wärmebehandlung | ||

|---|---|---|

| Härten | Anlassen | |

| DRM1 | 1.140°C, ölgehärtet | 600°C, zweifach angelassen |

| Konventioneller Stahl | 1.120°C, ölgehärtet | 610°C, zweifach angelassen |

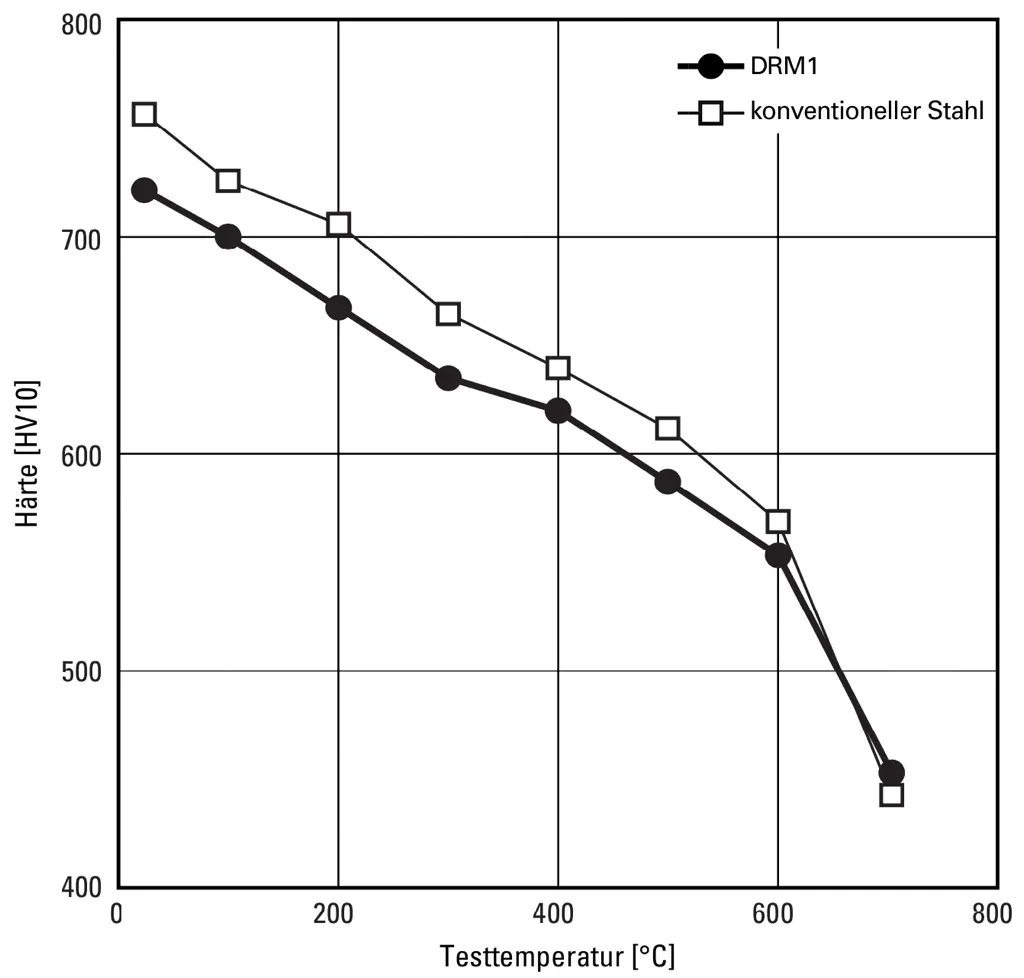

Härte bei erhöhten Temperaturen

| Wärmebehandlung | ||

|---|---|---|

| Härten | Anlassen | |

| DRM1 | 1.140°C, ölgehärtet | 560°C, zweifach angelassen |

| Konventioneller Stahl | 1.140°C, ölgehärtet | 560°C, zweifach angelassen |

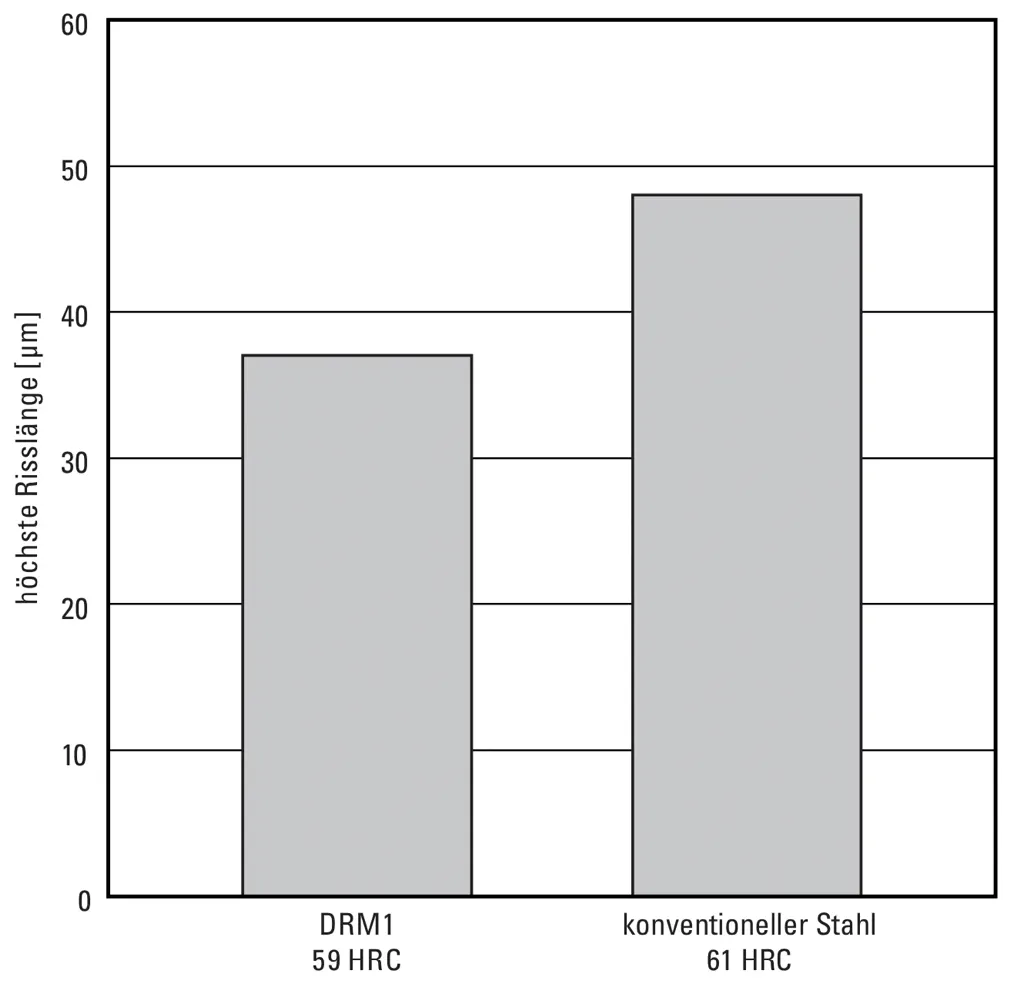

Brandrissbeständigkeit

Probe: ∅ 15 mm, 10 mm dick

| Wärmebehandlung | ||

|---|---|---|

| Härten | Anlassen | |

| DRM1 | 1.140°C, ölgehärtet | 560°C, zweifach angelassen |

| Konventioneller Stahl | 1.140°C, ölgehärtet | 560°C, zweifach angelassen |

| Testmethode | 1.000x induktiv erwärmen auf 700°C und abkühlen auf 20°C | |

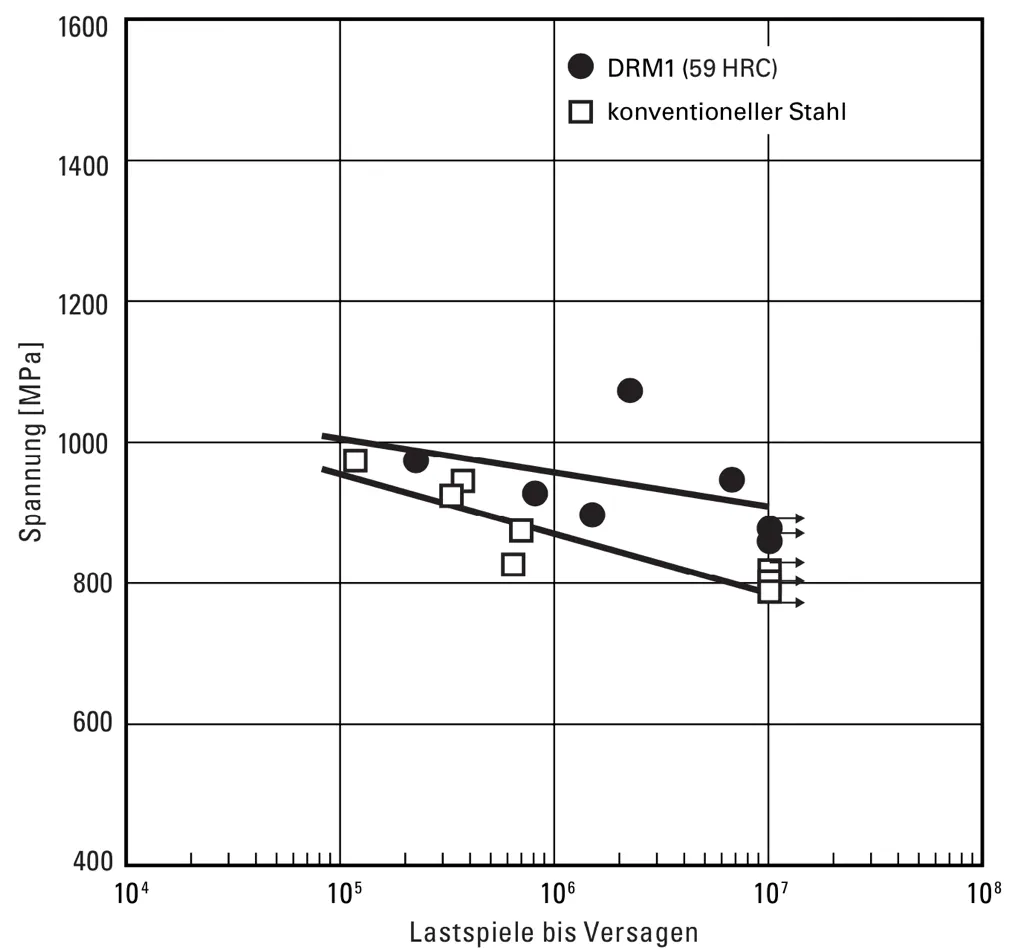

Dauerfestigkeit / Materialermüdung

Proben: aus dem Zentrum eines Stabstahls ∅ 100 mm

| Wärmebehandlung | ||

|---|---|---|

| Härten | Anlassen | |

| DRM1 | 1.140°C, ölgehärtet | 560°C, zweifach angelassen |

| Konventioneller Stahl | 1.140°C, ölgehärtet | 560°C, zweifach angelassen |

| Testmethode | Wöhlerversuch bei Raumtemperatur | |

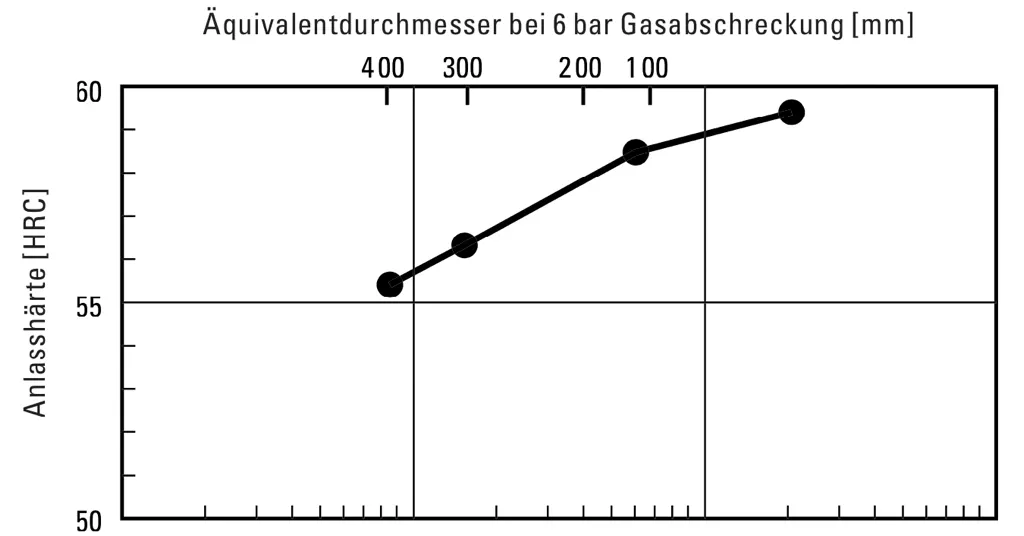

Härtbarkeit

Probe: Rundstahl ∅ 100 mm

| Wärmebehandlung | ||

|---|---|---|

| Härten | Anlassen | |

| DRM1 | 1.140°C, 200°C/min entsprechend Ölhärtung | 560°C, zweifach angelassen |

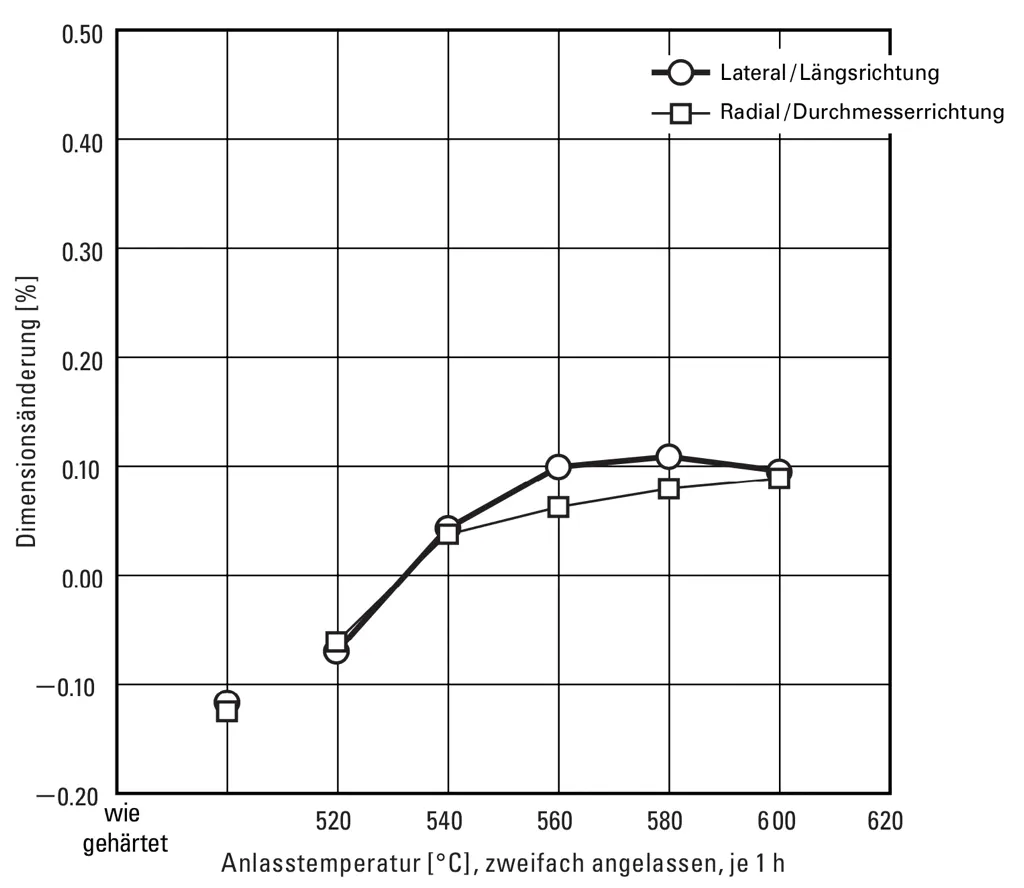

Dimensionsänderung beim Härten

Proben: Stabstahl ∅ 100 mm x 60 mm Länge

| Wärmebehandlung | |

|---|---|

| Härten | |

| DRM1 | 1.140°C,ölgehärtet |

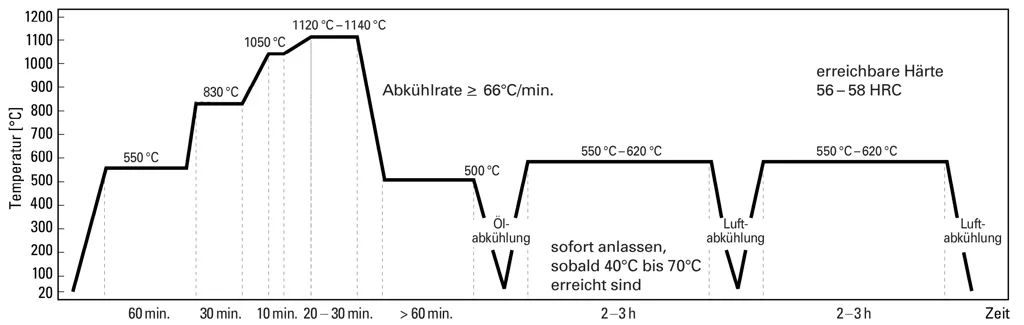

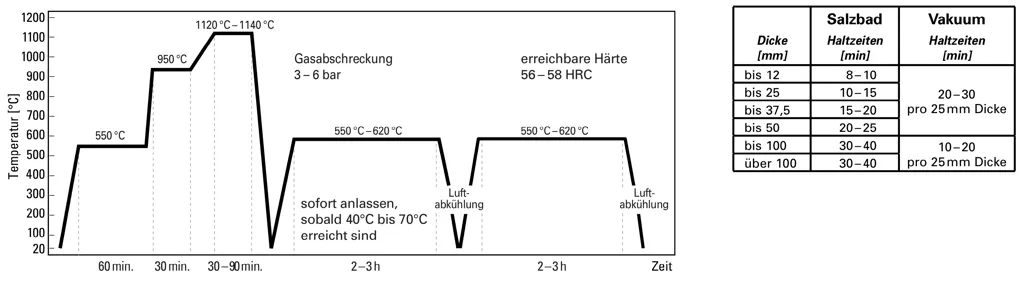

Härteverfahren

Salzbad

Vakuum

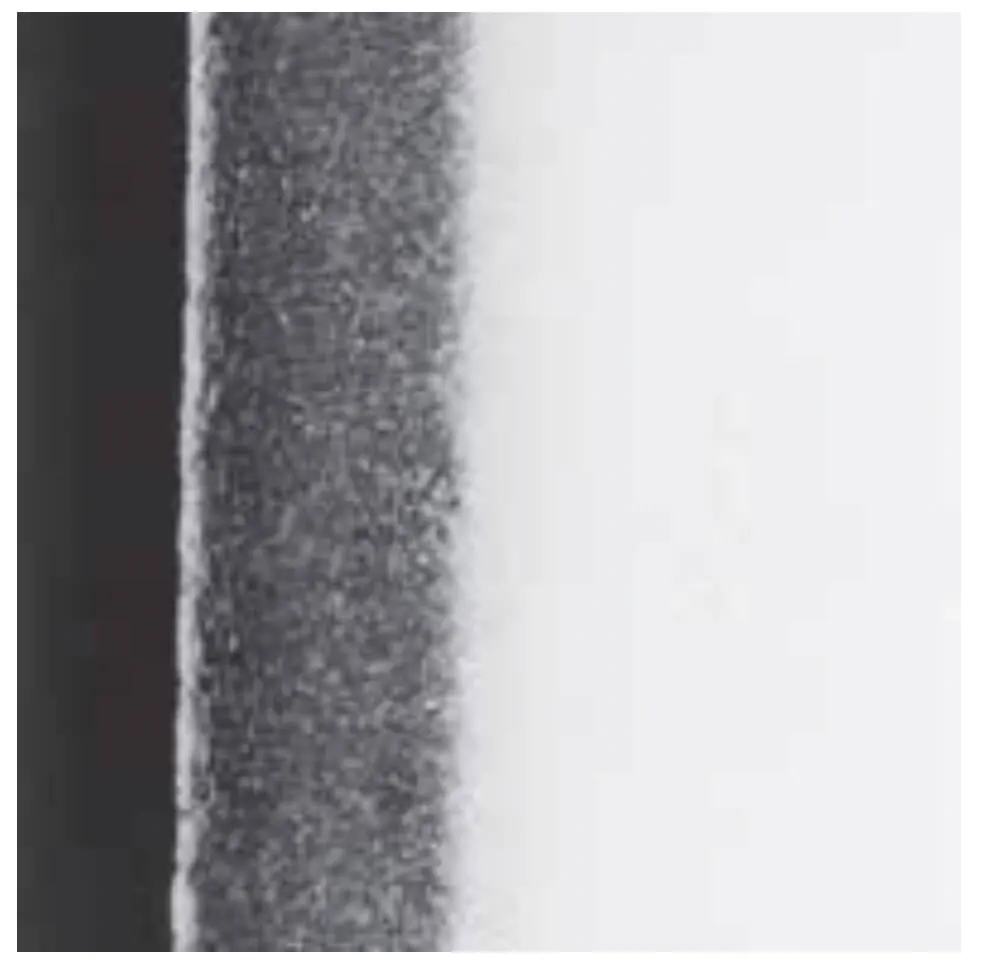

Nitrieren

Beispiel der Mikrostruktur einer nitrierten Oberfläche nach dem PS-Verfahren von Daido Amistar.

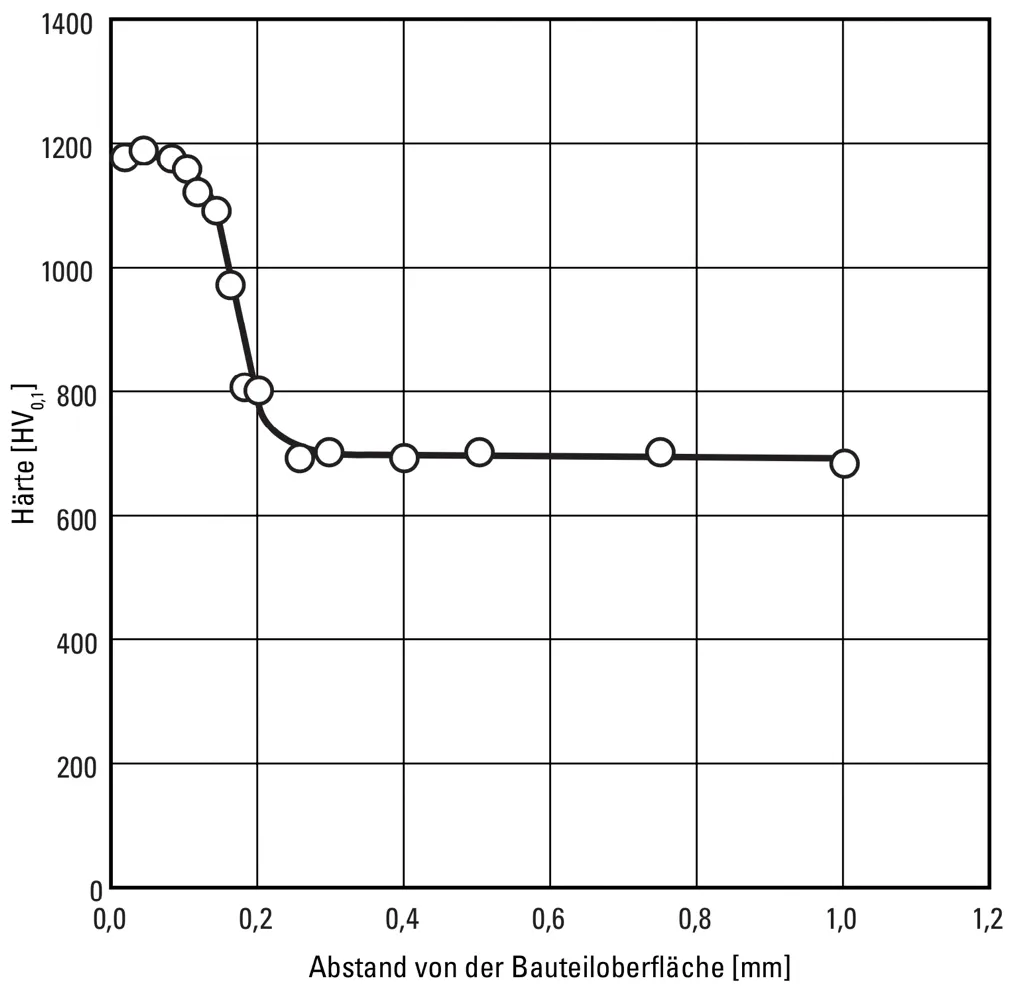

Härteverlauf nach dem Nitrieren

Die Oberflächenhärte erreicht hier 1.200 HV mit NHD = 0,2 mm.

Angegeben sind stets repräsentative technische Werte auf Grundlage unserer Untersuchungen. Sie stellen, wenn nicht anders angegeben, keine Garantien dar. Bitte lassen Sie sich im Einzelfall beraten.

Achtung!

Einige Funktionen unseres Webshops werden von Ihrer aktuellen Browser-Version nicht unterstützt.

Wir empfehlen Ihnen eine Aktualisierung Ihres Browsers oder die Verwendung eines anderen Browsers.