Stahllexikon

Hardox 400

| C | Si | Mn | P | S | Cr | Ni | Mo | B | |

|---|---|---|---|---|---|---|---|---|---|

| Richtanalyse Gew.-% | 0,32 | 0,70 | 1,60 | < 0,025 | < 0,010 | 1,40 | 1,50 | 0,60 | 0,004 |

Hardox 400 ist ein gehärteter Feinkornstahl. Hardox 400-Rundstähle sind die neue Generation verschleißfester Rundstähle mit einer besonderen Kombination aus hoher Härte, außerordentlicher Zähigkeit, guter Biegbarkeit und hervorragender Schweißbarkeit. Dieser Werkstoff wird mit modernsten Verfahren vergütet bzw. gehärtet und ist sofort einsatzbereit. Die Rundstäbe werden in verschiedenen Durchmessern mit gewalzter Oberfläche aus Vorrat geliefert, geschälte Ausführung in engen Toleranzen ist auf Anfrage möglich.

Hardox 400-Rundstahl ist in Durchmessern zwischen 13 und 100 mm erhältlich und hat dieselben garantierten Eigenschaften wie das Verschleißblech. Hardox 400-Rundstahl wird auf hohe Zugfestigkeit und Härte vergütet und eröffnet völlig neue Möglichkeiten für eine festere und leichtere Konstruktion.

Materialeigenschaften

| Hardox 400 | Eigenschaften* |

|---|---|

| Härte (HBW) | 400 |

| Kerbschlagarbeit V (J) | 65 (bei -40°C) |

| Streckgrenze (MPa) | 1.000 |

| Zugfestigkeit (MPa) | 1.350 |

| Max. CET | 0,37 |

| Bruchdehnung (%) | 13 |

* Bei den Daten in dieser Tabelle handelt es sich um typische Werte

Hardox 400-Rundstähle sind einzigartig in ihrer Kombination der mechanischen Eigenschaften, der durchgehenden Härte sowie der Zähigkeit, um die höchstmögliche Verschleißfestigkeit zu erzeugen. Die Eigenschaften, die zur marktführende Stellung des Hardox-Blechs geführt haben, wurden auf Hardox 400-Rundstähle übertragen, insbesondere in Bezug auf Verschleißeigenschaften und Schweißbarkeit.

Mechanische Eigenschaften

| Durchmesser (mm) | Härte 1)(HBW) | Typische Streckgrenze (MPa) |

|---|---|---|

| 13.0 - 100.0 | 370 - 430 | 1000 - 1100 |

1) Die Härte (HBW) wird gemäß EN ISO 6506-1 auf einer gefrästen Oberfläche in der Probelage für Kerbschlag- und Zugversuch (EN10083) gemessen.

Hardox 400 ist durchgehärtet. Die Mindestkernhärte beträgt 90% der garantierten Mindestoberflächenhärte.

Kerbschlagarbeit

| Güte | Längsproben, Typische Kerbschlagarbeit, Charpy V 10 x 10mm Prüfkörper |

Längsproben, Garantierte Kerbschlagarbeit, Charpy V 10 x 10mm Prüfkörper |

|---|---|---|

| Hardox 400-Rundstahl | 45J / -40°C | Min. 27J / -40°C |

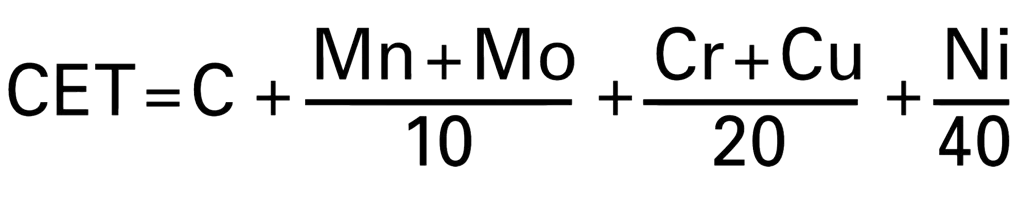

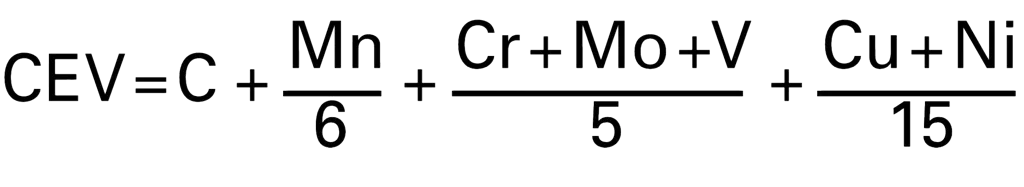

Kohlenstoffäquivalent CET (CEV)

| Durchmesser (mm) | 40.0 - 100.0 |

|---|---|

| Max. CET (CEV) | 0.39 (0.60) |

| Typ. CET (CEV) | 0.37 (0.58) |

Toleranzen

| Geometrischer Parameter | Beschreibung | DIN EN Norm |

|---|---|---|

| Durchmesser (gewalzte Stäbe) | AD ≤ 75mm | DIN EN 10060 |

| AD > 75mm | SSAB Spezifikation | |

| Durchmesser (geschälte Stäbe) | Möglichkeit des Erreichens von h11, h9, h6 oder f8 | EN 10278 |

| Länge | L = 5.000mm mit -0/+200mm | DIN EN 10060 |

| Unrundheit | < 75% des Durchmesser-Toleranzbereichs | DIN EN 10060 |

| Geradheit | 2mm/m | DIN EN 10060 |

Oberfläche

Schwarz verzundert. Geschälte Oberfläche auf Anfrage erhältlich.

Verarbeitung und andere Empfehlungen

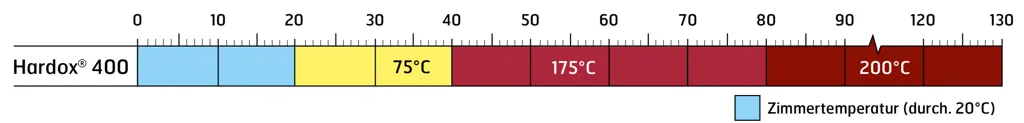

Hardox 400 ist nicht für eine weitere Wärmebehandlung vorgesehen. Seine mechanischen Eigenschaften erhält er durch Härten und, falls erforderlich, durch ein anschließendes Anlassen bereits im Werk. Die im Lieferzustand vorliegenden Eigenschaften können nicht aufrechterhalten werden, wenn der Stahl Temperaturen über 250°C ausgesetzt wird.

Bearbeitungshinweise

Schweißen

Anmerkungen ergänzend zu den normalen Empfehlungen

- Durchmesser ist gleich einer Blechdicke.

- Erhöhte Vorwärmtemperatur für 40 bis 50 mm auf 175 °C.

- Für andere Durchmesser die gleichen Empfehlungen wie bei Blechen.

WeldCalc für Hardox 400 Rundstähle

Bei Durchmesser 40 bis 50 mm die Vorwärmtemperatur nach der CET-Methode berechnen. Für 40 bis 50 mm nicht die Blech-Empfehlungen von SSAB verwenden.

Bei Durchmesser 50 bis 100 mm können alle Funktionen von WeldCalc verwendet werden; d.h. Vorwärmen kann ebenfalls verwendet werden, wenn diese SSAB Empfehlungen gewählt wurden. Andere Funktionen von WeldCalc können für alle Durchmesser von Hardox 400 Rundstählen verwendet werden.

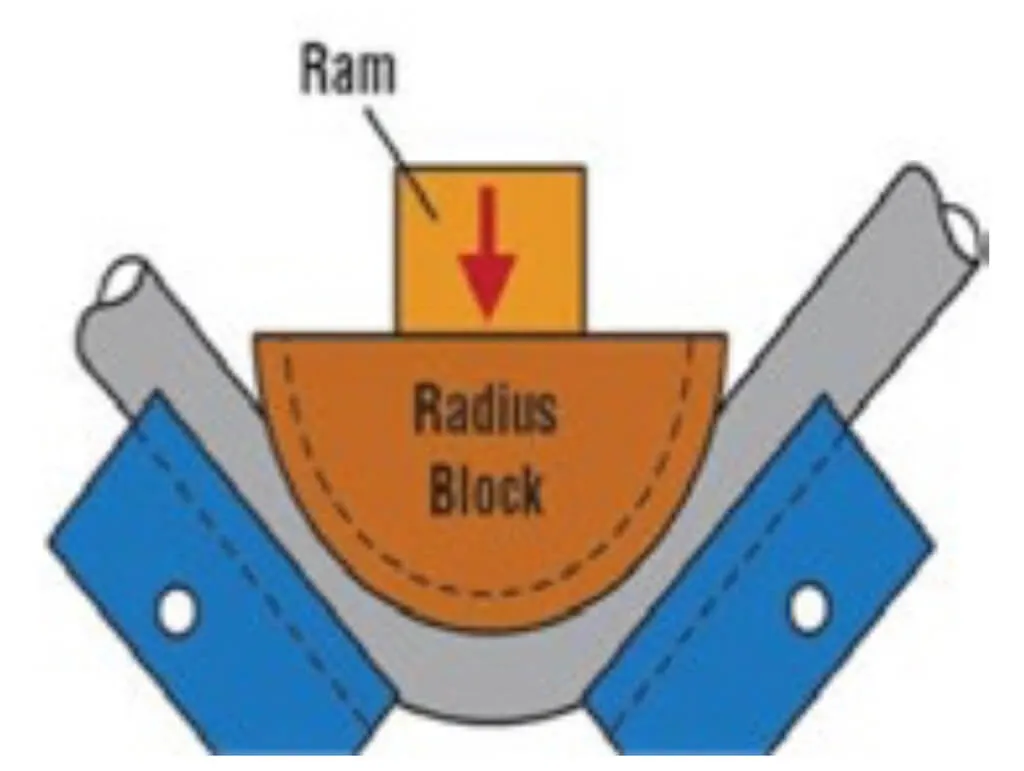

Biegen

Anmerkungen ergänzend zu den normalen Empfehlungen

- Blanke Rundstähle (gedreht, geschält, geschliffen) R/t 1,0.

- gewalzt R/t 1,5.

R = Radius, t = Rundstahldurchmesser

Der Mindestbiegeradius ist aufgrund der Form im Vergleich kleiner als bei den Blechempfehlungen. Unsere Erfahrung basiert auf normalen Abkantwerkzeugen.

Die Biegewerkzeuge müssen immer so hart oder härter als der zu biegende Rundstahl sein, um übermäßige Schäden am Werkzeug zu vermeiden. Hoher Kontaktdruck zwischen Werkzeug und Rundstahl kann Schäden an Werkzeug und Innenradius des Rundstahls verursachen. Um den hohen Kontaktdruck zu minimieren, müssen die Werkzeuge so profiliert sein, dass sie den Abmessungen des zu biegenden Rundstahls entsprechen.

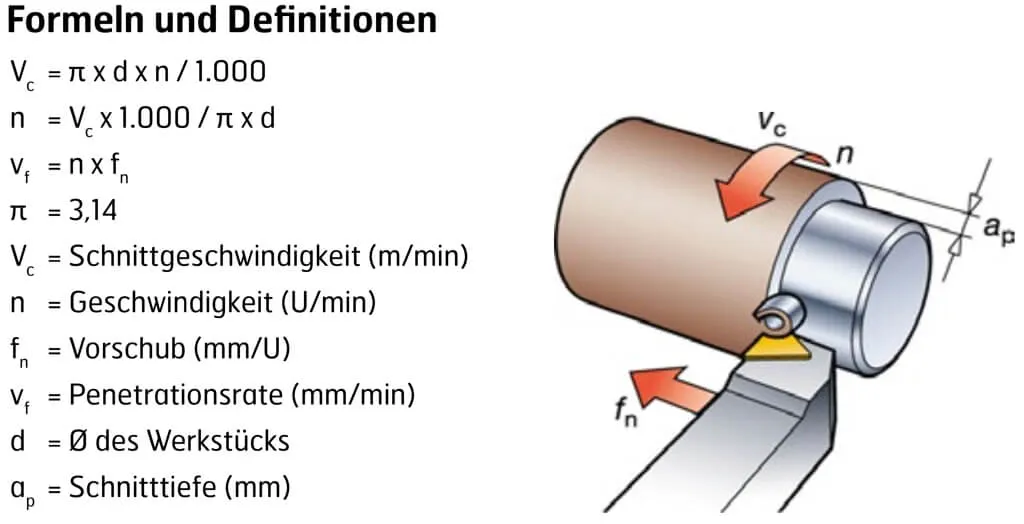

Drehen

| Schnittdaten Drehen |

Hartmetall | |

|---|---|---|

| Schruppen | Endbearbeiten | |

| Schnittgeschwindigkeit, Vc (m/min) | 70 - 90 | 70 - 130 |

| Vorschub pro Umdrehung, fn (mm/U) | 0,2 - 0,6 | 0,05 - 0,3 |

| Schnitttiefe, ap (mm) | 2 - 4 | 0,5 - 2 |

| Geeignete Güten | P20 - P35* K20 - K30* |

K01 - K20* |

* Verwenden Sie, falls möglich, ein CVD-beschichtetes Hartmetall.

Hinweis

Diese Schnittwerte sollten als Ausgangswerte angesehen werden. Die Optimierung der Schnittwerte für jede

Maschine ist Aufgabe der Werkstatt.

Anmerkungen

- Empfohlen wir die Verwendung von Kühlschmiermittel beim Drehen. Innere Kühlmittelzufuhr ist von Vorteil.

- Verwenden Sie eine zähere Hartmetallgüte bei unterbrochenem Schnitt oder Plandrehen großer Werkstücke.

- Bei erhöhtem Verschleiß reduzieren Sie die Schnittgeschwindigkeit.

Sägen

Praktische Hinweise

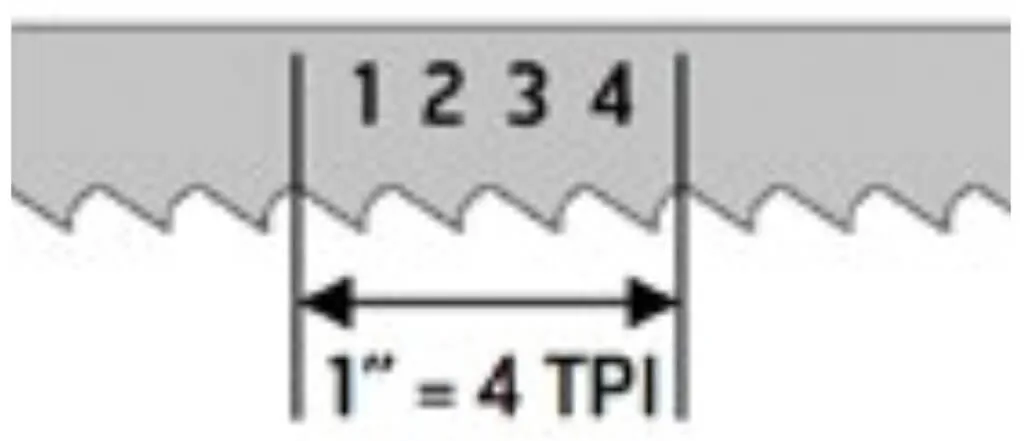

Zähne pro Zoll (TPI) zeigt Zahngröße bzw. Zahnabstand an und variiert zwischen 1 und 24. Große, massive Werkstücke mit langem Eingriffsweg erfordern ein Blatt mit weniger Zähnen pro Zoll, damit ein größerer Spanraum für den Späneabtransport bleibt.

- Wichtig ist, dass jeder Zahn des Sägeblatts mit der korrekten Schnitttiefe schneidet. Wählen Sie zunächst ein Bandsägeblatt mit der korrekten Neigung für das Werkstück. (Fragen Sie den Sägeblattanbieter.)

- Dann wählen Sie die korrekte Bandgeschwindigkeit mit Hilfe der Empfehlungen im Datenblatt. Den korrekten Vorschub ermitteln Sie durch Beobachtung der Späne, die die Bandsäge beim Sägen erzeugt.

Dünne oder gemahlene Späne.

Vorschub erhöhen

Leicht gewellte Späne.

Optimaler Vorschub

Dicke, raue oder verbrannte Späne.

Vorschub/Drehzahl verringern

| Bandgeschwindigkeit (m/min) | ||||||

|---|---|---|---|---|---|---|

| Material | Bimetall | Hartmetallsägeblatt | ||||

| Durchmesser >> | < 100 mm | 100 - 400 mm | > 400 mm | < 100 mm | 100 - 400 mm | > 400 mm |

| 30-35 m/min | 20-25 m/min | 15-20 m/min | 50-60 m/min | 40-50 m/min | 30-40 m/min | |

Einfahren des Sägeblatts

Ein neues Bandsägeband hat sehr scharfe Zahnspitzen. Um den für Bandsägen verwendeten Schnittdrücken zu

widerstehen, müssen die Zahnspitzen so geschliffen werden, dass sie einen mikrofeinen Radius bilden.

Wie fahren Sie ein Sägeblatt ein?

Wählen Sie die richtige Bandgeschwindigkeit, siehe Tabelle oben. Verringern Sie die Vorschubkraft, um in den

ersten 10 Minuten einen Vorschub von 30% bis 50% der normalen Rate zu erzielen.

In den darauffolgenden 10 Minuten steigern Sie den Vorschub langsam auf die normale Vorschubrate.

Kühlmittel

Kühlmittelkonzentrat mit 8 - 10% Mischung.

Verwenden Sie bitte unbedingt ein für Hardox geeignetes Sägeband und kontaktieren Sie dafür Ihren Werkzeuglieferanten. Da einige Versuche und die passende Maschine notwendig sein dürften, nutzen Sie doch einfach unseren Service. Wir sägen Ihnen gerne Ihre Werkstücke bedarfsgerecht auf die von Ihnen angegebene Abschnittlänge zu. Dafür stehen bei uns bestens geeignete HM-bestückte Bandsägen bereit. Einfach unter VarioRond kalkulieren und bestellen!

Wartung

| Bandrollen | Späne gründlich beseitigen. Darauf achten, dass sie sich frei drehen. |

| Blattspannung | Um Genauigkeit zu erreichen ein Messgerät verwenden. |

| Blattführung | Kontrollieren, dass das Blatt korrekt läuft und korrekt in der Führung sitzt. |

| Spänebürste | Fest einsetzen, um ein Rücklaufen von Späne zu verhindern. |

| Führungen | Darauf achten, dass die Führungen nicht zersplittert oder eingerissen sind. Die Führungen müssen das Blatt mit dem richtigen Druck halten und so nah wie möglich am Werkstück sitzen. |

| Führungsarm | So nah ans Werkstück fahren wie möglich für eine maximale Stütze. |

| Werkstück | Kontrollieren, dass das Werkstück fest eingeklemmt ist, damit es während des Sägens nicht vibriert. |

| Schutzabdeckung | Die Schutzabdeckung auf dem Blatt lassen, bis es in die Maschine eingesetzt wird, um Schäden an den Zahnspitzen zu vermeiden. |

Achtung!

Einige Funktionen unseres Webshops werden von Ihrer aktuellen Browser-Version nicht unterstützt.

Wir empfehlen Ihnen eine Aktualisierung Ihres Browsers oder die Verwendung eines anderen Browsers.